Einführung und Optimierung in der Sandanwendung

Beispiel für unsere Tätichkeit in diesem Bereich :

Die Gießereiindustrie muss sich neuen Herausforderungen stellen. Die eine ist die Reduktion von Emissionen (d. h. erhebliche Reduktion des Chemieverbrauches) sowie mögliche künftige legislative Anforderungen hinsichtlich der Entwicklung des quarzhaltigen Feinstaubes in der Gießereiindustrie.

1. Reduktion von Emissionen mit dem GBM Sand

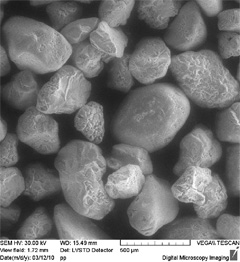

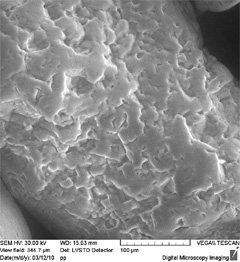

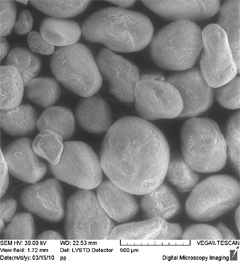

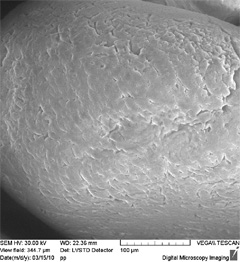

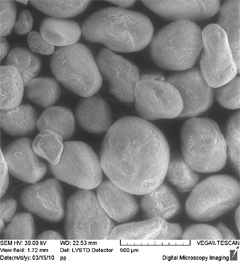

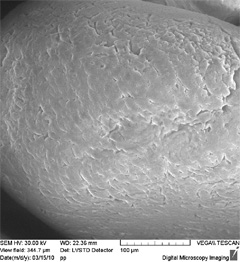

GBM Sand zeichnet sich besonders durch seine runde Kornform aus. [1].

Ein weiteres positives Merkmal des GBM Sandes ist seine fein strukturierte

Kornoberfläche. Bild 1. und 2. zeigen einen typischen europäischen

Quarzsand wie er seit Jahrzehnten in Gießereien Verwendung findet,

im Vergleich zum GBM Sand in den Bildern 3 und 4. Die genannten

Unterscheidungsmerkmale sind vor Allem in der großen

Vergrößerung deutlich zu erkennen. Diese Unterschiede in Kornform

und Feinstruktur der Oberfläche drücken sich bei vergleichbarer

Korngrößenverteilung im Verbrauch von Bindermitteln aus.

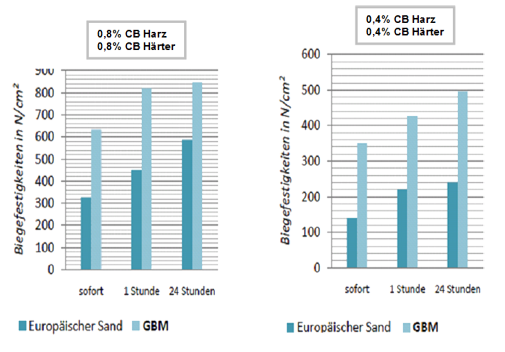

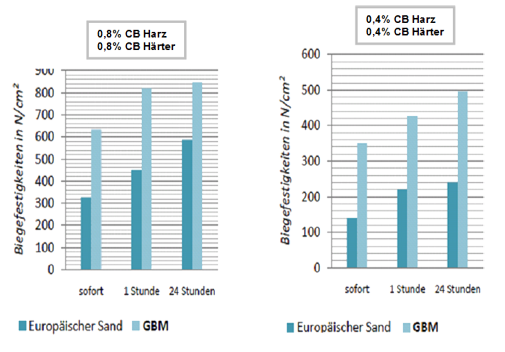

Die Auswirkung der hervorragenden Eigenschaften des GBM Sandes zeigen sich bei vergleichbarem Bindemittel -verbrauch durch deutlich höhere Festigkeiten aus. Die in Diagramm 1 wiedergegebenen Versuchsergebnisse zeigen, bei einem heute zur Kernherstellung mit europäischem Quarzsand erforderlichen Bindermittel Anteil von 0,8 %, einen deutlichen Vorsprung in den Festigkeiten des GBM Sandes.

Diagramm 1: Kaltbiegefestigkeiten von Cold-box Kernen

Aus dem Diagramm 1 kann unschwer abgeleitet werden, dass die Verwendung von GBM Sand zur Erzielung von vergleichbaren Festigkeiten gegenüber Kernen aus Europäischem Quarzsand, eine Reduktion des Bindemittelanteils bis zu 50 % erlaubt. Damit wird klar erkennbar, dass die gesamten Emissionen (Gasvolumen, Gasdruck etc.) bei Kernen aus GBM Sand deutlich reduziert werden. Mit diesem reduzierten Bindemittelverbrauch sind auch nachfolgende Eigenschaften von Kernen aus GBM Sand besser als vergleichsweise jene mit Europäischem Kernsand:

- Reduzierter Bindemittelverbrauch

- höhere Abriebfestigkeit (Oberflächenhärte)

- niedriger Schlichtenverbrauch

- gute Gasdurchlässigkeit

- besseres Fließverhalten

- bessere Zerfallseigenschaft

- verbesserte Gussoberfläche

- niedrige Ausschussraten

- geringe Putzkosten

- günstigere Regenerierungskosten

- reduzierte Bildung von Kondensat

- verkürzte Prozesszeiten

Trotz des deutlich reduzierten Bindermittelsverbrauchs lassen sich mit dem GBM Sand alle heute bekannten komplexen Kernformen (z.B. Zylinderkopfkerne, Wassermantelkern etc.) produktionssicher herstellen.

Die für das Cold Box Bindersystem wiedergegebenen Ergebnisse, Erfahrungen und Erkenntnisse gelten mit dem GBM Sand für alle heute angewendeten und bekannten organischen Binder Systeme. Der reduzierte Bindemittelverbrauch bei Verwendung von GBM Sand ist nur ein Teil des Vorteils dieses Sandes, denn die Summe aller seiner Vorteile zeigt sich erst am Ende der Prozesskette.

2. Keramische Sande mit reduziertem SiO2 Gehalt (CKL und CKI Sande)

Im Hinblick auf die immer strengere legislativen Forderungen bezüglich des SiO2 Gehaltes im Gießereistaub bieten sich keramische Kunstsande mit deutlich reduzierten freiem SiO2 Gehalt als eine mögliche Lösung an. Keramische Sande, die bereits heute zum Einsatz in Gießereien kommen sind auf Tonerdebasis (Al2O3) aufgebaut. Das SiO2 liegt in der keramischen Verbindung dieses Sandes nicht als freier Quarz vor und somit ist die Silikosegefahr gemindert.

Tab. 1: Chemische Analyse für Keramische Sande (CKI, CKL) und GBM Quarzsand

Das Hauptanwendungsgebiet ist heute im Stahlguss, vor allem wegen der hohen thermischen Belastbarkeit und bietet sich erfolgreich als Ersatz für die bekannten Anlegesande wie Chromit-, Zirkon- und Bauxitsand an. Ein wachsender Marktanteil zeichnet sich auch in der Aluminium Gießereiindustrie ab. Von besonderem Vorteil erweist sich die kleine thermische Ausdehnung bei hoher thermischer Belastung.

Tab.2: Physikalische und thermische Eigenschaften verschiedener Sandsorten

Keramische Sande wie CKI und CKL haben eine beinahe perfekte Kugelform. CKL Sand zeigt ein Merkmal abgeflachte Stellen am Korn, was vor allem mit dem Fertigungsablauf in Zusammenhang zu bringen ist. Im Unterschied dazu hat der CKI Sand überwiegend rundes Korn.

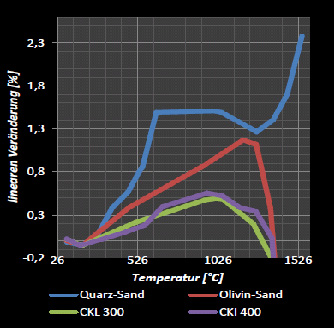

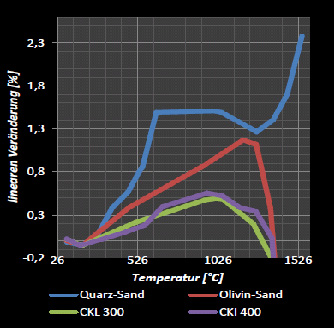

Neben den hervorragenden mechanischen und thermischen Eigenschaften (Diagramm 2) haben CKI und CKL Sande eine sehr kleine thermische Ausdehnung was die Bildung von Blattrippen deutlich reduziert. Gemeinsam haben sie eine gute Wärmeleitfähigkeit, was die Neigung zu Vererzungen deutlich reduziert.

Diagramm 2: Wärmeausdehnung von verschiedenen Sanden

Zusammengefasst werden die beiden vorgestellten keramischen Sande mit ihren wesentlichen Vorteilen dargestellt:

3. Zusammenfassung

Es wurde gezeigt, dass mit einem qualitativ hervorragenden Quarzsand und mit keramischen Sanden Antworten auf die zukünftigen Herausforderungen für die Gießereiindustrie gegeben werden können. Die Emissionen, auch jene des CO2, aller organischer Bindesysteme können mit dem GBM Sand deutlich gesenkt werden. Die keramischen Sande bieten neben ihren technischen Vorteilen, eine Möglichkeit die Industrieluft in Gießereien sauberer zu halten und damit die Gefahr von Silikose zu senken. Allen diesen GIBA Sanden ist eine wesentliche Verbesserung der Produktionskosten gemeinsam, wobei sinnvoller weise die gesamten möglichen Einsparungen erst am Ende der Prozesskette zu bewerten sind.

Literatur 1: Frank Iden et al., Die Haftungsmechanismen von Cold-Box-Bindemitteln auf die Formstoffoberfläche, GIESSEREI 98 05/2011

Zukünftige Herausforderungen an Gießereisande

Die Gießereiindustrie muss sich neuen Herausforderungen stellen. Die eine ist die Reduktion von Emissionen (d. h. erhebliche Reduktion des Chemieverbrauches) sowie mögliche künftige legislative Anforderungen hinsichtlich der Entwicklung des quarzhaltigen Feinstaubes in der Gießereiindustrie.

1. Reduktion von Emissionen mit dem GBM Sand

|

|

|

Bild 1 und 2 Oberflächen Struktur- europäischer Sand

|

|

|

|

|

Bild 3 und 4 Oberflächen Struktur GBM Sand

|

|

Die Auswirkung der hervorragenden Eigenschaften des GBM Sandes zeigen sich bei vergleichbarem Bindemittel -verbrauch durch deutlich höhere Festigkeiten aus. Die in Diagramm 1 wiedergegebenen Versuchsergebnisse zeigen, bei einem heute zur Kernherstellung mit europäischem Quarzsand erforderlichen Bindermittel Anteil von 0,8 %, einen deutlichen Vorsprung in den Festigkeiten des GBM Sandes.

Diagramm 1: Kaltbiegefestigkeiten von Cold-box Kernen

Aus dem Diagramm 1 kann unschwer abgeleitet werden, dass die Verwendung von GBM Sand zur Erzielung von vergleichbaren Festigkeiten gegenüber Kernen aus Europäischem Quarzsand, eine Reduktion des Bindemittelanteils bis zu 50 % erlaubt. Damit wird klar erkennbar, dass die gesamten Emissionen (Gasvolumen, Gasdruck etc.) bei Kernen aus GBM Sand deutlich reduziert werden. Mit diesem reduzierten Bindemittelverbrauch sind auch nachfolgende Eigenschaften von Kernen aus GBM Sand besser als vergleichsweise jene mit Europäischem Kernsand:

- Reduzierter Bindemittelverbrauch

- höhere Abriebfestigkeit (Oberflächenhärte)

- niedriger Schlichtenverbrauch

- gute Gasdurchlässigkeit

- besseres Fließverhalten

- bessere Zerfallseigenschaft

- verbesserte Gussoberfläche

- niedrige Ausschussraten

- geringe Putzkosten

- günstigere Regenerierungskosten

- reduzierte Bildung von Kondensat

- verkürzte Prozesszeiten

Trotz des deutlich reduzierten Bindermittelsverbrauchs lassen sich mit dem GBM Sand alle heute bekannten komplexen Kernformen (z.B. Zylinderkopfkerne, Wassermantelkern etc.) produktionssicher herstellen.

Die für das Cold Box Bindersystem wiedergegebenen Ergebnisse, Erfahrungen und Erkenntnisse gelten mit dem GBM Sand für alle heute angewendeten und bekannten organischen Binder Systeme. Der reduzierte Bindemittelverbrauch bei Verwendung von GBM Sand ist nur ein Teil des Vorteils dieses Sandes, denn die Summe aller seiner Vorteile zeigt sich erst am Ende der Prozesskette.

2. Keramische Sande mit reduziertem SiO2 Gehalt (CKL und CKI Sande)

Im Hinblick auf die immer strengere legislativen Forderungen bezüglich des SiO2 Gehaltes im Gießereistaub bieten sich keramische Kunstsande mit deutlich reduzierten freiem SiO2 Gehalt als eine mögliche Lösung an. Keramische Sande, die bereits heute zum Einsatz in Gießereien kommen sind auf Tonerdebasis (Al2O3) aufgebaut. Das SiO2 liegt in der keramischen Verbindung dieses Sandes nicht als freier Quarz vor und somit ist die Silikosegefahr gemindert.

| CKI | CKL | GBM | |

| Al2O3 [%] | 75,0 | 47,7 | 0,12 |

| Fe2O3 [%] | 9,0 | 1,0 | 0,06 |

| SiO2 [%] | 11,0 | 48,5 | 99,7 |

| TiO2 [%] | 3,0 | 2,1 | - |

Das Hauptanwendungsgebiet ist heute im Stahlguss, vor allem wegen der hohen thermischen Belastbarkeit und bietet sich erfolgreich als Ersatz für die bekannten Anlegesande wie Chromit-, Zirkon- und Bauxitsand an. Ein wachsender Marktanteil zeichnet sich auch in der Aluminium Gießereiindustrie ab. Von besonderem Vorteil erweist sich die kleine thermische Ausdehnung bei hoher thermischer Belastung.

| CKI | CKL | Zirkon | Chromit | Quarz | |

| Dichte [g/cm3] | 3, 23 | 2, 68 | 4, 65 | 4, 51 | 2, 65 |

| Mittlerer Ausdehnungs- koeffizient [106K-1] |

6,62 | 6,21 | 4,75 | 9,06 | 16,85 |

| Sinterpunkt [° C] | 1500 | 1540 | 1200 | 1350-1500 | 1550 |

| Schmelzpunkt [° C] | 2200 | 2200 | 2200 | > 1850 | > 1700 |

Keramische Sande wie CKI und CKL haben eine beinahe perfekte Kugelform. CKL Sand zeigt ein Merkmal abgeflachte Stellen am Korn, was vor allem mit dem Fertigungsablauf in Zusammenhang zu bringen ist. Im Unterschied dazu hat der CKI Sand überwiegend rundes Korn.

| CKI Sand | CKL Sand |

|

|

|

Bild 5 und 6 Oberflächen Struktur von CKI und CKL Sand

|

|

Neben den hervorragenden mechanischen und thermischen Eigenschaften (Diagramm 2) haben CKI und CKL Sande eine sehr kleine thermische Ausdehnung was die Bildung von Blattrippen deutlich reduziert. Gemeinsam haben sie eine gute Wärmeleitfähigkeit, was die Neigung zu Vererzungen deutlich reduziert.

Diagramm 2: Wärmeausdehnung von verschiedenen Sanden

Zusammengefasst werden die beiden vorgestellten keramischen Sande mit ihren wesentlichen Vorteilen dargestellt:

| CKL Sand: | CKI Sand: |

|---|---|

|

gleiches Raumgewicht wie Quarzsand

Bessere Wärmeleitfähigkeit hohe Gasdurchlässigkeit geringe Sandausdehnung fast rundes Korn kein Feinanteil |

gegenüber Cr- Sand kleineres Raumgewicht von 3, 2 to/m3

geringere Deponiekosten starker Abkühlungseffekt hohe Gasdurchlässigkeit geringere Sandausdehnung rundes Korn kein Feinanteil |

3. Zusammenfassung

Es wurde gezeigt, dass mit einem qualitativ hervorragenden Quarzsand und mit keramischen Sanden Antworten auf die zukünftigen Herausforderungen für die Gießereiindustrie gegeben werden können. Die Emissionen, auch jene des CO2, aller organischer Bindesysteme können mit dem GBM Sand deutlich gesenkt werden. Die keramischen Sande bieten neben ihren technischen Vorteilen, eine Möglichkeit die Industrieluft in Gießereien sauberer zu halten und damit die Gefahr von Silikose zu senken. Allen diesen GIBA Sanden ist eine wesentliche Verbesserung der Produktionskosten gemeinsam, wobei sinnvoller weise die gesamten möglichen Einsparungen erst am Ende der Prozesskette zu bewerten sind.

Literatur 1: Frank Iden et al., Die Haftungsmechanismen von Cold-Box-Bindemitteln auf die Formstoffoberfläche, GIESSEREI 98 05/2011